激光焊接HAZ裂纹的生成机制与抑制技术综述

激光焊接HAZ裂纹的生成机制与抑制技术综述

一、引言

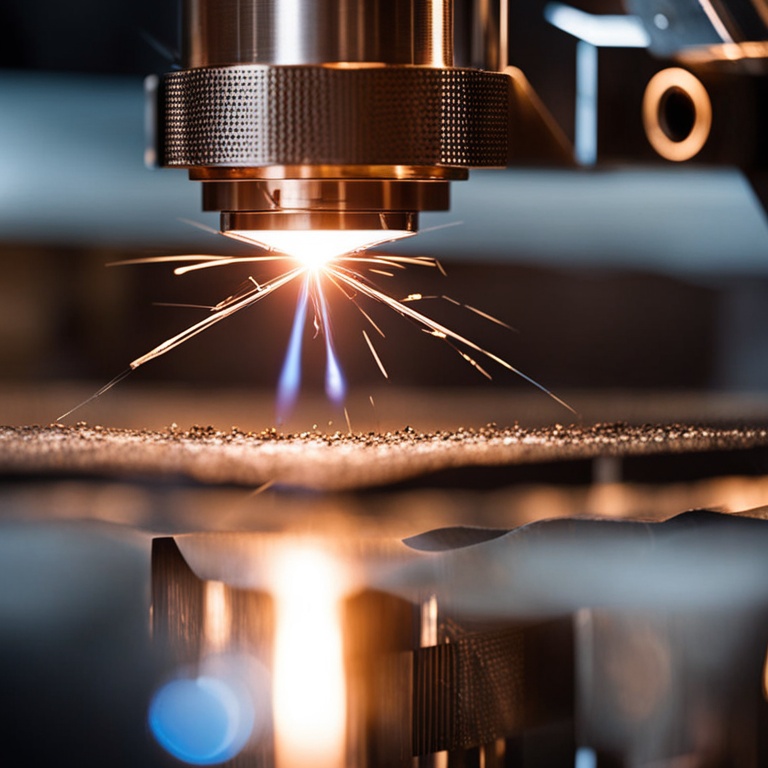

激光焊接作为一种高效、高精度的焊接技术,在航空航天、汽车制造、电子工业等领域得到了广泛应用。然而,激光焊接过程中热影响区(HAZ)裂纹的产生一直是制约其焊接质量的关键因素之一。本文将对激光焊接HAZ裂纹的生成机制进行深入探讨,并综述现有的抑制技术。

二、激光焊接HAZ裂纹的生成机制

激光焊接过程中,HAZ裂纹的产生主要受到冶金因素、冷却速度、焊缝凝固过程等多种因素的影响。

1.冶金因素

激光焊接过程中,快速加热和快速冷却导致接头处于复杂的应力状态,这是接头开裂的力学因素。同时,在快速冶金凝固过程中,不可避免地会出现组份分布不均和抗裂性低的硬化组织,这是促进裂纹萌生的冶金因素。焊缝中心区域是液相结晶最晚的地方,焊缝两侧的柱状晶体在此相遇,同时大量的低熔点杂质也在这里堆积形成中心线偏析,降低了此处的结合强度,从而在一定的力学条件下产生裂缝。

2.冷却速度

冷却速度是影响裂纹敏感性的关键因素。冷却速度越大,裂纹敏感性越大。在快速冷却过程中,焊缝附近容易形成马氏体组织,这种组织具有高强度、低塑性的特点,容易导致冷裂纹的产生。此外,冷却速度过快还会使焊缝金属在脆性温度区间停留时间过长,增加裂纹产生的风险。

3.焊缝凝固过程

焊缝凝固过程对裂纹的产生也有重要影响。焊缝凝固过程从上至下可分为液相区、悬浮区、糊状区和固相区四个阶段。在糊状区,随着温度的不断降低和固相率的不断增大,枝晶开始相互搭接形成固相骨架。此时,液态金属的回流愈合变得越来越难,在局部应力的作用下,晶间液膜或搭桥被撕裂形成裂纹。特别是当晶间液膜过于狭窄或不连续时,液相难以填补孔隙,更容易产生凝固裂纹。

三、激光焊接HAZ裂纹的抑制技术

针对激光焊接HAZ裂纹的生成机制,可以采取多种抑制技术来提高焊接质量。

1.优化焊接参数

通过优化激光焊接的工艺参数,如激光功率、焊接速度、光束直径等,可以控制焊接过程中的热输入和冷却速度,从而降低裂纹敏感性。例如,增大焊接热输入可以减小热应力,同时增加液相薄膜厚度,有利于应力的释放和液膜的回流愈合能力。此外,降低焊缝宽度也能有效减少裂纹的产生。

2.改变激光波形

改变激光波形是另一种有效的抑制裂纹的方法。采用缓慢降低能量的梯形波代替矩形波可以降低冷却速度,给液相充分的时间填满固相之间孔隙,避免裂纹产生。同时,采用环形光斑也能很大程度改善裂纹情况。

3.增加预热温度

增加预热温度可以实现缓冷效果,降低冷却速度,从而减少裂纹的产生。预热温度的选择应根据具体材料和焊接条件进行确定。

4.利用复合热源

通过复合热源的方式,利用辅助热源降低熔池的冷却速度,也可以有效抑制裂纹的产生。复合热源的选择和参数设置应根据实际情况进行调整。

5.低频摆动焊接

低频摆动焊接可以使焊缝呈波纹状,搅动熔池,细化晶粒,促进液相填满孔隙。同时,低频摆动焊接也改变了导致裂纹的拉应力分量,进而抑制热裂纹的产生。

四、结论

激光焊接HAZ裂纹的产生受到多种因素的影响,包括冶金因素、冷却速度、焊缝凝固过程等。针对这些因素,可以采取优化焊接参数、改变激光波形、增加预热温度、利用复合热源和低频摆动焊接等抑制技术来提高焊接质量。未来,随着激光焊接技术的不断发展和完善,相信会有更多有效的抑制裂纹的方法被开发出来,为激光焊接的广泛应用提供更有力的支持。