激光焊接热影响区裂纹的形态特征与生成机制

激光焊接热影响区裂纹的形态特征与生成机制

引言

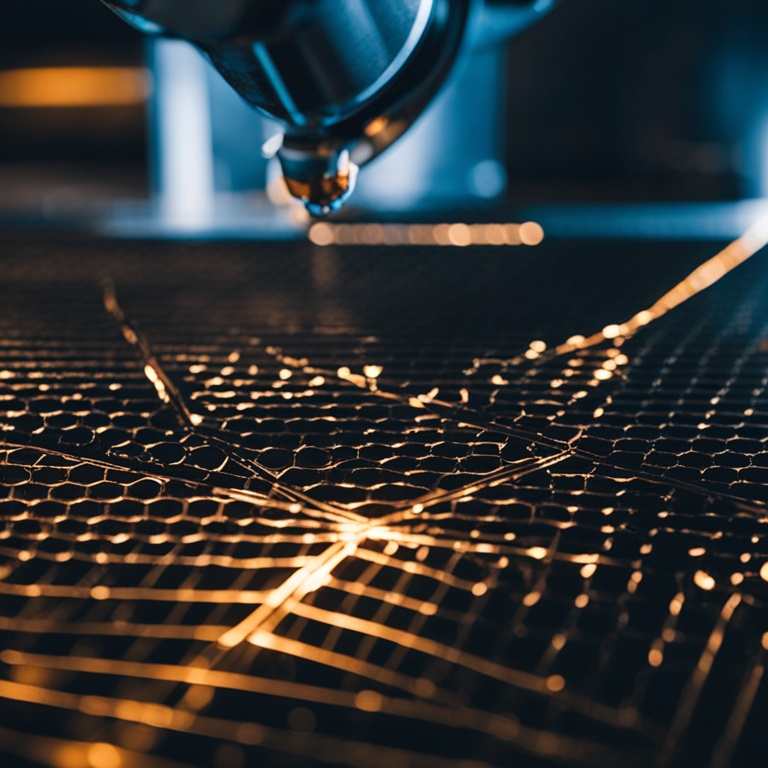

激光焊接作为一种高能密度、低热输入及小热影响区的先进焊接技术,在工业制造、航空航天及汽车制造等领域发挥着举足轻重的作用。然而,即便是如此先进的焊接技术,也难免会遇到焊接裂纹的问题。这些裂纹不仅损害焊接件的质量与可靠性,更可能引发结构崩溃与事故。因此,深入探究激光焊接热影响区裂纹的形态特征与生成机制,对于确保焊接质量与工件稳固性至关重要。

激光焊接热影响区裂纹的形态特征

热裂纹

热裂纹是激光焊接过程中最为常见的裂纹类型之一,其形态特征鲜明。热裂纹通常出现在熔池中心,呈网状或树枝状。由于焊接时局部高温导致的热应力,使得焊缝在凝固过程中产生裂纹。这些裂纹多出现在焊缝的起始和终止位置,以及截面变化较大的区域。热裂纹具有尖锐的缺口和较大的长宽比,对焊接接头的强度与韧性构成严重威胁。

冷裂纹

冷裂纹主要在焊接过程中或焊后立即出现,其产生与氢致开裂密切相关。这类裂纹通常出现在焊接接头边缘或熔池冷却较慢的区域,形态上多为微裂纹或延展性裂纹。冷裂纹的形成与材料的淬硬倾向、焊接接头中的含氢量及其分布,以及接头所受到的拘束应力状态密切相关。在高碳钢、中碳钢以及低、中合金钢的焊接热影响区,冷裂纹尤为常见。

结构裂纹

结构裂纹与铝合金的合金成分、晶粒组织等因素相关,可能由于焊接过程中材料的物理性能发生变化而产生。这类裂纹的形态多样,可能呈直线状、波浪状或不规则形状。结构裂纹的出现往往预示着焊接接头内部存在严重的缺陷,对焊接件的整体性能构成潜在威胁。

激光焊接热影响区裂纹的生成机制

热应力与凝固收缩

激光焊接过程中,焊接区域受到高温加热,导致热膨胀。然而,由于焊接速度极快,熔池迅速冷却凝固,产生热应力。当热应力超过材料的屈服强度时,焊缝便会产生裂纹。此外,熔池凝固过程中产生的收缩应力也是裂纹产生的重要原因。在凝固后期,固相骨架已经形成并开始收缩,但由于熔池并非均匀收缩,而是在边缘到中心、由外到内的过程中冷却,导致糊状区产生应力和变形。当变形超过合金在脆性温度区间的变形能力极限时,便会撕裂晶界形成空隙,进而产生裂纹。

材料性能与焊接参数

材料的热膨胀系数、导热性、熔点等性能对焊接裂纹的产生具有重要影响。当拼焊板由不同材料组成时,由于各自的热膨胀系数不同,在加热和冷却过程中会产生应力,导致焊缝开裂。此外,焊接参数的选择也直接影响裂纹的产生。焊接速度过快或过慢、激光功率过高或过低、焊缝设计不合理等都可能导致裂纹的产生。因此,合理控制焊接参数、优化焊缝设计是预防裂纹的关键。

氢致开裂与杂质影响

氢致开裂是冷裂纹产生的主要原因之一。在焊接过程中,氢元素可能通过材料表面油污、水分等杂质进入焊接区域,导致焊缝中氢含量超标。在冷却过程中,氢原子在焊缝金属中扩散并聚集在晶界或缺陷处,形成氢分子并产生压力。当压力超过材料的抗拉强度时,便会产生裂纹。此外,杂质或合金成分的变化也会影响材料的熔点和导热性,从而增加焊接难度,容易形成裂缝。

预防激光焊接热影响区裂纹的措施

为了预防激光焊接热影响区裂纹的产生,可以采取以下措施:一是合理控制焊接参数,确保焊接过程均匀受热,降低热应力;二是选用合适的焊材和预热处理,以提高材料的抗裂性能;三是加强材料预处理,确保焊接前表面干净无杂质,减少氢等有害元素的进入;四是优化焊缝设计,确保焊缝宽度、深度等参数符合要求,避免不必要的应力集中;五是控制焊接环境,保持稳定的环境温度和湿度,防止水分等杂质进入焊接区域。

结论

激光焊接热影响区裂纹的形态特征与生成机制复杂多样,涉及热应力、材料性能、焊接参数、氢致开裂等多个方面。通过深入探究这些裂纹的形态特征与生成机制,并采取有效的预防措施,可以显著提升激光焊接的质量与可靠性,为工业制造、航空航天及汽车制造等领域提供更加高效、可靠的焊接解决方案。