激光微孔技术在微流控芯片制造中的应用探索

激光微孔技术在微流控芯片制造中的应用探索

引言

随着科技的飞速发展,微流控芯片技术在生物医学、化学、环境监测等领域展现出了巨大的应用潜力。作为微纳米加工技术的重要分支,微流控芯片以其独特的优势,如制作成本低、设备小型化、分析速度快、灵敏度高等,正逐步成为研究的热点。而激光微孔技术,作为微流控芯片制造中的关键技术之一,其高精度、高灵活性等特点为微流控芯片的制造带来了革命性的变化。

激光微孔技术概述

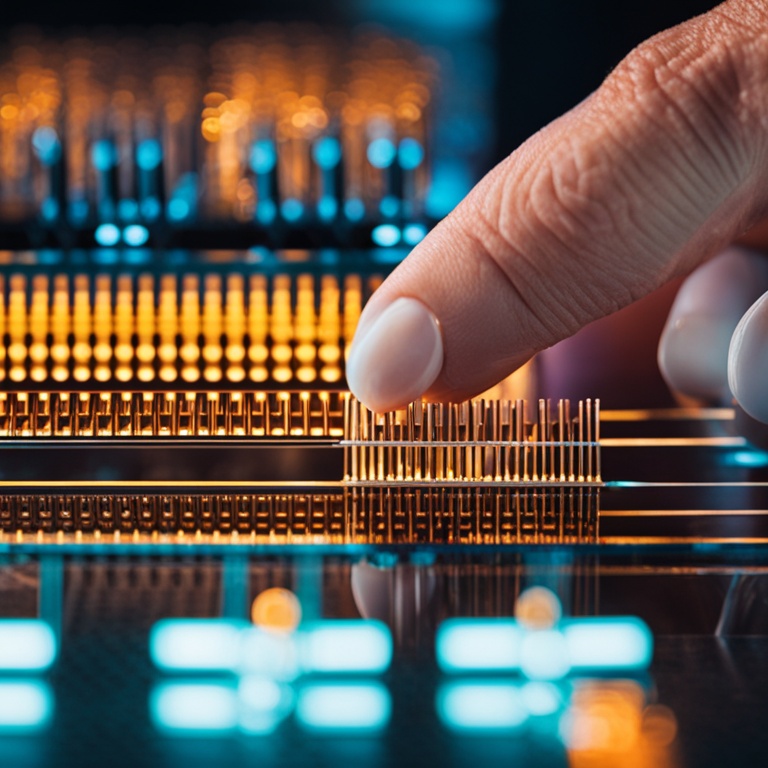

激光微孔技术是利用激光束在材料表面或内部进行高精度打孔的技术。该技术通过控制激光束的功率、波长、聚焦点等参数,可以在微纳米尺度上实现精确的孔洞加工。在微流控芯片制造中,激光微孔技术不仅能够实现0.1mm以内的微孔加工,还能保证孔洞的几何形状和尺寸精度,为微流控芯片的复杂流体控制提供了可靠的技术支持。

激光微孔技术在微流控芯片制造中的优势

高精度加工

激光微孔技术以其极高的加工精度著称,能够轻松实现微米级甚至纳米级的孔洞加工。在微流控芯片中,高精度的微孔是实现精确流体控制的基础。通过激光微孔技术,可以制作出形状规则、尺寸精确的微孔,从而确保流体在芯片中的流动符合设计要求。

高灵活性

激光微孔技术具有极高的灵活性,可以适应不同材料、不同形状和不同尺寸的微孔加工需求。在微流控芯片制造中,由于芯片材料多样、结构复杂,传统加工方法往往难以胜任。而激光微孔技术则可以根据芯片的具体需求,灵活调整加工参数,实现复杂微结构的精确加工。

非接触加工

激光微孔技术是一种非接触加工方法,加工过程中激光束与材料表面不直接接触,避免了传统加工方法中的机械应力和热应力对材料的影响。这种非接触加工方式不仅提高了加工精度和效率,还延长了加工设备的使用寿命。

激光微孔技术在微流控芯片制造中的具体应用

聚合物微流控芯片

聚合物材料因其良好的加工性能和成本优势,在微流控芯片制造中得到了广泛应用。激光微孔技术可以在聚合物材料上实现高精度的微孔加工,如聚二甲基硅氧烷(PDMS)等。通过控制激光束的聚焦点和功率密度,可以在PDMS芯片上制作出形状规则、尺寸精确的微孔阵列,用于实现复杂的流体控制功能。

玻璃微流控芯片

玻璃材料因其良好的化学稳定性和光学性能,在微流控芯片中也占有重要地位。然而,玻璃材料的加工难度相对较大。激光微孔技术通过其高精度和高灵活性,可以在玻璃材料上实现微纳尺度的孔洞加工。例如,利用飞秒激光直写技术,可以在玻璃管道内部加工出复杂的微纳结构,用于实现高效的流体过滤和分离功能。

硅基微流控芯片

硅基微流控芯片因其优异的物理和化学性能,在高性能微流控系统中得到了广泛应用。然而,硅材料的加工成本较高且易碎。激光微孔技术可以在保证加工精度的同时,降低硅基微流控芯片的加工成本。通过优化激光加工参数,可以在硅材料上实现高质量的微孔加工,满足复杂流体控制的需求。

激光微孔技术的未来展望

随着微流控芯片技术的不断发展,对微孔加工技术的要求也越来越高。激光微孔技术以其高精度、高灵活性和非接触加工等优势,在微流控芯片制造中发挥着越来越重要的作用。未来,随着激光技术的不断进步和微纳米制造技术的不断成熟,激光微孔技术将在微流控芯片制造中展现出更加广阔的应用前景。

一方面,激光微孔技术将向更高精度、更高效率的方向发展。通过优化激光束的聚焦系统和控制系统,可以实现更小尺寸、更高精度的微孔加工,满足微流控芯片对流体控制精度的更高要求。

另一方面,激光微孔技术将与其他微纳米制造技术相结合,形成更加完善的微流控芯片加工体系。例如,将激光微孔技术与光刻技术、电子束加工技术等相结合,可以实现更加复杂、多功能的微流控芯片制造。

总之,激光微孔技术在微流控芯片制造中的应用探索不仅推动了微流控技术的发展,也为其他领域的微纳米加工提供了有益的借鉴和启示。相信在未来的发展中,激光微孔技术将在微流控芯片制造中发挥更加重要的作用,为科技进步和社会发展做出更大的贡献。

本文版权归网站所有,转载请联系并注明出处:

http://www.yiylaser.com/article-detail/W46y8q6B