激光焊接热影响区裂纹的预防与处理措施

激光焊接热影响区裂纹的预防与处理措施

一、引言

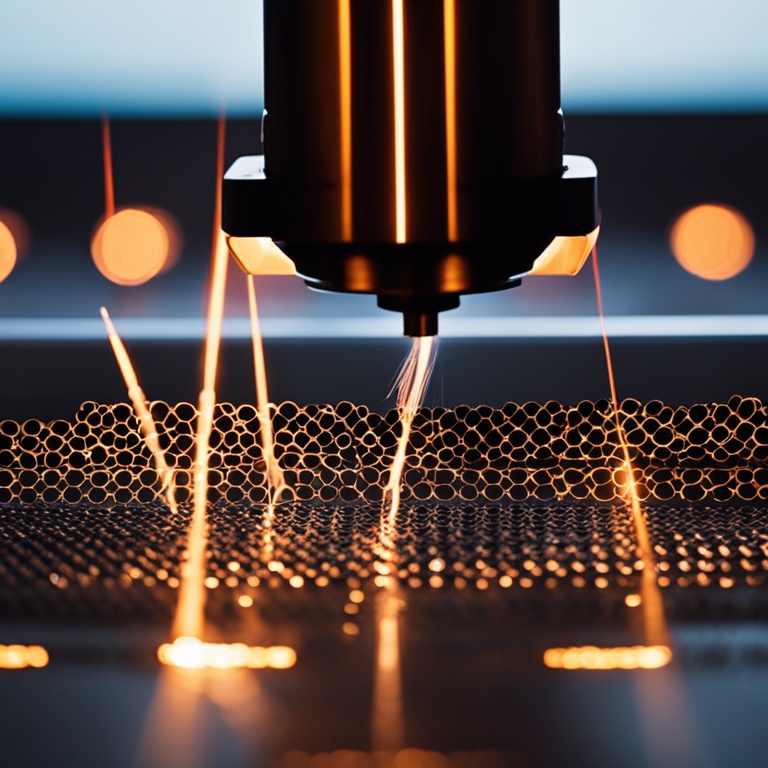

激光焊接作为一种高精度、高效率的焊接方法,在现代制造业中得到了广泛应用。然而,激光焊接过程中热影响区裂纹的产生一直是困扰技术人员的问题。热影响区裂纹不仅影响焊接件的强度和密封性,还可能引发更严重的结构安全问题。因此,探讨激光焊接热影响区裂纹的预防与处理措施具有重要意义。

二、裂纹成因分析

激光焊接热影响区裂纹的成因复杂,主要包括以下几个方面:

- 焊缝凝固收缩应力:焊缝在完全凝固之前,由于冷却过程中产生较大的收缩力,导致焊缝金属处于脆性温度区,塑性变形超过金属的塑性极限,从而产生裂纹。

- 化学成分与组织结构:焊缝中的化学成分,特别是镍、碳、硫、磷等有害元素的含量过高,会降低焊缝的抗裂性。同时,焊缝金属的组织结构也会影响其抗裂性能。

- 焊接参数不当:焊接速度、激光功率、焦距等参数设置不当,会导致焊接熔池过热、冷却速度过快,增加裂纹产生的风险。

- 材料缺陷与应力集中:焊接材料本身存在的缺陷,如夹杂物、气孔等,以及焊接过程中产生的应力集中,也是裂纹产生的重要原因。

三、预防措施

针对激光焊接热影响区裂纹的成因,可以采取以下预防措施:

- 控制焊缝金属组织:通过调整焊接参数和材料成分,使焊缝金属呈双向组织,控制铁素体含量在3%-5%以下,以提高抗裂性。

- 优化化学成分:减少焊缝中的有害元素含量,增加有益元素如铬、钼、硅及锰等的含量,以减少热裂纹的产生。

- 选用合适的焊条药皮类型:使用低氢型药皮焊条,细化焊缝晶粒,减少杂质偏析,提高抗裂性。

- 调整焊接参数:采用小电流、快焊速的焊接规范,以减少焊接熔池过热和快速冷却,同时控制层间温度,避免前一道焊缝未冷却即焊下一道。

- 激光焊接机问题处理:针对激光焊接机的机械问题,如保护气体流量过大、工件冷却速度过快等,采取相应措施进行调整,确保焊接过程稳定。

- 预热与后热处理:焊接前进行适当的预热处理,可以减少焊接过程中的温差,降低热裂纹的风险。焊接后进行后热处理,如退火、回火等,有助于消除内应力,进一步降低冷裂纹的发生概率。

- 材料选择与检查:确保选用的焊接材料合格,无明显缺陷和杂质。在焊接前对材料进行严格检查,挑选出符合焊接要求的好材料。

- 焊接表面清洁与处理:焊接前将焊接部位清洗干净,去除油污、锈迹等杂质。同时,可以对焊接表面进行喷砂、磷化等处理,提高焊接部位的结合力。

四、处理措施

对于已经产生的裂纹,可以采取以下处理措施:

- 无损检测:采用超声波检测、X射线检测等无损检测方法,及时发现裂纹等缺陷。对于发现的裂纹,根据大小和位置,采取相应的处理措施。

- 打磨与补焊:对于小裂纹,可以采用打磨的方法去除裂纹,然后进行补焊。补焊时,要注意控制好焊接参数,确保修补质量。

- 重新焊接:对于较大的裂纹或影响结构安全的裂纹,需要重新焊接。重新焊接前,要彻底清理和处理焊接部位,避免裂纹再次出现。

五、结论

激光焊接热影响区裂纹的预防与处理是一项系统工程,需要从材料选择、焊接参数调整、预热与后热处理、无损检测等多个方面入手。通过采取综合措施,可以有效减少裂纹的产生,提高焊接质量,确保焊接件的安全性和可靠性。随着焊接技术的不断发展和工艺的不断优化,激光焊接热影响区裂纹问题将得到更好的解决。

本文版权归网站所有,转载请联系并注明出处:

http://www.yiylaser.com/article-detail/Bxaw9XkN