激光打微孔过程中的热效应与冷却策略

激光打微孔过程中的热效应与高效冷却策略

引言

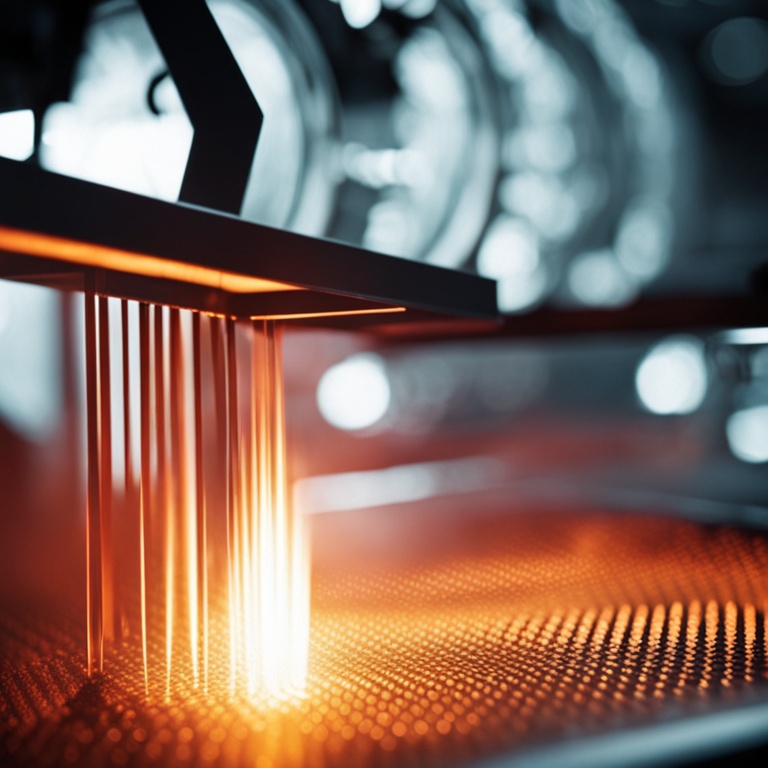

激光打孔技术以其高精度、非接触和非热效应加工的优势,在微细加工领域得到了广泛应用。然而,在激光打微孔,特别是0.1mm以内的微孔加工过程中,热效应成为影响加工质量和稳定性的关键因素。本文旨在分析激光打微孔过程中的热效应,并探讨有效的冷却策略,以提高加工精度和效率。

激光打微孔过程中的热效应

激光打孔是一个复杂的热物理过程,涉及激光与材料的相互作用,导致材料局部温度升高、熔化、气化乃至等离子体产生。这些现象均伴随着热量的传递和变化,对加工质量产生显著影响。

材料熔化与气化

激光束聚焦在材料表面时,高能量密度导致材料局部瞬间升温,当温度超过材料的熔点或沸点时,材料发生熔化或气化。这一过程不仅改变了材料的物理状态,还可能导致微孔边缘的粗糙度和形状精度下降。

热量传递与温度梯度

激光打孔过程中,热量从激光作用点向周围材料迅速传递,形成温度梯度。这种温度梯度可能引发材料内部的热应力和热变形,进而影响微孔的尺寸精度和形状一致性。

等离子体效应

在激光能量极高的情况下,材料表面可能产生等离子体。等离子体对激光束的吸收和散射作用会改变激光束的传播路径和能量分布,从而影响打孔效果和精度。

高效冷却策略

为了降低激光打微孔过程中的热效应,提高加工质量和稳定性,需要采取有效的冷却策略。以下是几种主要的冷却方法:

选择合适的激光参数

根据材料的类型和厚度,合理调整激光的功率、脉宽和频率等参数,使激光能量与材料吸收能力相匹配,从而降低热影响程度。通过精确控制激光参数,可以在保证加工效率的同时,减少材料熔化和气化的范围,提高微孔的质量。

使用冷却液

在激光打孔过程中,喷洒冷却液是降低材料表面温度、减少热膨胀和热应力的有效手段。冷却液不仅可以带走打孔过程中产生的热量,还可以清洁打孔区域,提高打孔质量。选择合适的冷却液类型和喷洒方式,对于控制热效应具有重要作用。

优化打孔路径与扫描策略

合理规划打孔路径和采用适当的扫描策略,可以减少热量在材料内部的积累和传导。例如,采用螺旋扫描或环形扫描方式,可以均匀分布激光能量,降低局部温度升高的风险。同时,通过调整扫描速度和重叠率等参数,可以控制微孔的尺寸和形状,提高加工精度。

高效冷却系统

激光打孔机配备的高效冷却系统对于确保设备稳定运行和打孔质量至关重要。冷却系统通常采用双循环制冷方式,包括内循环和外循环两个系统。内循环冷却系统通过循环流动的冷却水吸收设备内部产生的热量,而外循环系统则通过制冷机组将冷却水进一步降温。这种冷却方式能够保持设备在长时间、高负荷运行时的稳定温度环境,减少因设备过热而导致的性能下降或故障。

预处理材料

在激光打孔前对材料进行适当的预处理,如表面涂层、热处理等,可以提高材料的抗热性能,减少热影响。例如,通过表面涂层技术可以形成一层保护层,防止激光能量直接作用于材料表面;而热处理则可以改变材料的内部结构和性能,提高其抗热变形能力。

结论

激光打微孔过程中的热效应是影响加工质量和稳定性的关键因素。通过选择合适的激光参数、使用冷却液、优化打孔路径与扫描策略、采用高效冷却系统以及预处理材料等措施,可以有效降低热效应的影响,提高微孔加工的精度和稳定性。特别是在0.1mm以内的微孔加工中,这些策略的应用显得尤为重要。未来随着技术的不断进步和发展,激光打微孔技术将在更多领域展现出其独特的优势和应用价值。

本文版权归网站所有,转载请联系并注明出处:

http://www.yiylaser.com/article-detail/N6l7D68b

发表评论

登录后才能参与评论哦...

登录

后参与讨论

匿名评论,需审核

匿名评论,需审核

0/1000

提交评论